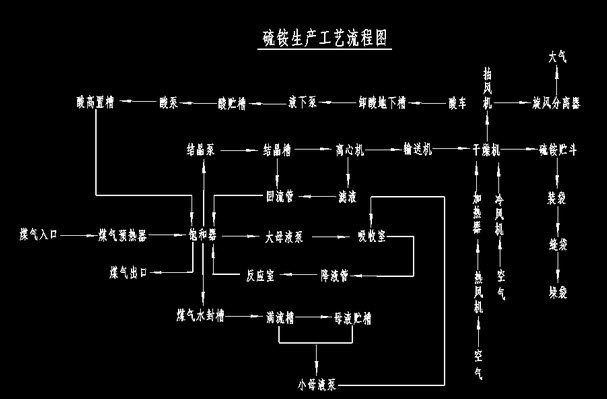

(1)使结晶母液循环促进结晶成长。

(2)使大颗粒结晶沉降,小颗粒结晶返回饱和器。

(3)澄清母液中酸焦油。

(1)母液酸度。

(2)母液温度。

(3)母液搅拌。

(4)晶比。

(5)杂质。

(1)比表面积大,吸湿性强,导致硫铵产品含水分和游离酸多,易结块。

(2)离心分离时,过滤层阻力大,分离困难。

(3)干燥时,硫铵尘粒易飞扬,工作环境差。

(4)杂质含量高,含氮量降低,影响肥效。

(5)不利于施肥。

母液中的可溶性杂质主要是由酸和水腐蚀产生的铁、铝、铜、铬、铅、锑及砷等盐类。不溶性杂质主要是由煤气带入的焦油雾和煤尘以及由脱吡啶母液带入的铁氰铬盐泥渣。

母液中含有杂质的种类的多少,取决于生产工艺流程,硫酸质量、工业水质量,脱吡啶母液处理程度、设备腐蚀情况及操作条件。

(1)硫铵颗粒小,比表面积大,对游离酸和水的吸附性強,致使游离酸和水分含量高。

(2)稳定离心机操作,结晶槽内应保持足够的垫层,为结晶槽高度1/3。

(3)离心机洗水量为硫酸铵产量的10%~12%。硫铵的游离酸含量随洗水量的增加而下降,但洗水量增至12%以上时,游离酸含量下降缓慢,而水分含量急剧增加,同时洗水量过多会破坏饱和器的水平衡。

(4)用热水洗涤,有利于从结晶表面上洗去油类杂质,并能防止离心机筛网被堵塞。用60℃以上水温是必要的。

(5)控制好干燥器热风进出口温度,保证硫铵水分含量合格。一般热风进口温度为130~140℃,出口温度为60~70℃。

硫酸是一种无色有刺激性气味,难挥发的油状液体,它可以与水任意比例混合,生成一系列稳定的水合物,同时放出大量的热,具有强烈的吸水性,脱水性和强氧化性是工业声厂中的重要危险源之一。

工业浓硫酸不小于90%,密度(20℃)不小于1.8。

(1)随时监控电脑屏幕上本岗位及其他岗位生产工艺参数,根据反映的数据,及时调整各部温度、压力、液位、流量、酸度、合乎技术规定。

(2)经常检查煤气预热器出口煤气温度,符合枝术规定,如饱和器母液水不平衡,应及时查找原因消除。

(3)严格控制母液循环泵,小母液泵,结晶泵的循环量,严禁在无回流,低液面、循环量小的情况下操作,发现问题应及时处理。

(4)严格控制母液酸度稳定,杜绝低酸操作,防止母液呈中性或碱性。

(5)严格控制饱和器,中加酸及配制母液操作,定期加酸水洗,周期不许延长,确保饱和器正常运行。

(6)随时检查饱和器阻力,如有异常及时查找原因并及时处理,防止水封槽外窜煤气。

(7)饱和器用蒸汽置换空气后,严禁先给母液水,防止饱和器抽扁。